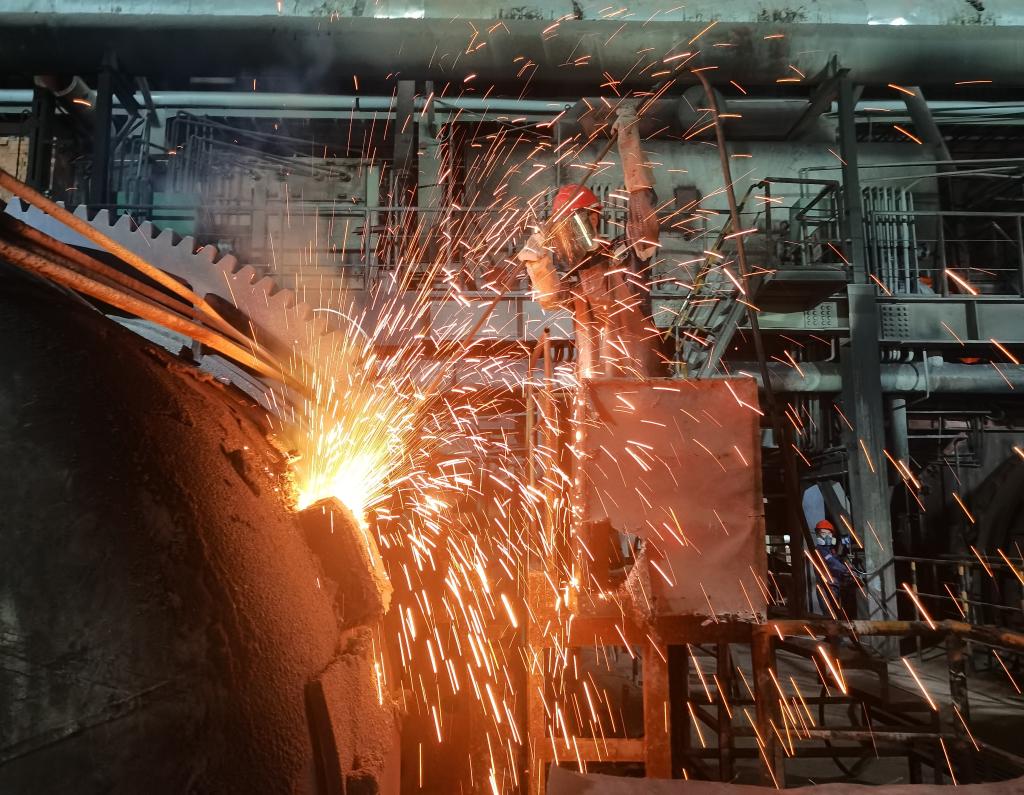

銅業(yè)分公司熔煉車間牢固樹立“一切成本皆可控”理念,以節(jié)能降耗為重點(diǎn),以優(yōu)化工藝為支撐,深挖增效潛能。上半年,陽極板一次澆鑄合格率提升至99.3%以上,產(chǎn)出合格陽極板完成生產(chǎn)計(jì)劃任務(wù)105%,陽極爐節(jié)約作業(yè)成本190萬元。

做實(shí)精細(xì)管理。將工作涉及的每一項(xiàng)任務(wù)逐一分解責(zé)任到人,形成人人肩上有責(zé)任,個(gè)人身上有壓力的工作氛圍,工序上下同頻共振,將“產(chǎn)量壓力”轉(zhuǎn)化為“工作動(dòng)力”,全力以赴完成生產(chǎn)任務(wù)。加強(qiáng)與頂吹、生產(chǎn)調(diào)度保障中心的聯(lián)動(dòng),適時(shí)掌握入爐物料的成分,以“適宜生產(chǎn)、效益優(yōu)先”為原則,抓好自產(chǎn)粗銅和外購粗銅的合理搭配,確保陽極爐滿負(fù)荷高效運(yùn)行,緊盯生產(chǎn)關(guān)鍵步驟,抓實(shí)過程管控,延長固體還原劑與銅液反應(yīng)時(shí)間,加強(qiáng)還原過程銅液攪拌強(qiáng)度,嚴(yán)格控制氧化還原終點(diǎn)氧含量和澆鑄溫度,提高工作效率,年累計(jì)陽極銅含銅≥99%合格率達(dá)99%。

巧解生產(chǎn)難題。圍繞陽極板澆鑄過程中澆鑄頭兩圈陽極板質(zhì)量差、合格率不高的”卡脖子”問題,開展“提升陽極板外觀質(zhì)量技術(shù)攻關(guān)”,成立以工序長為負(fù)責(zé)人、班組長、技術(shù)骨干為成員的技術(shù)攻關(guān)團(tuán)隊(duì)。團(tuán)隊(duì)成員通過查閱資料、咨詢同行,實(shí)際對比、分析成因,以會議討論、現(xiàn)場剖析、因癥施策、群策群力,形成“兩控一細(xì)一勤”的工作思路。陽極爐嚴(yán)格控制陽極板澆鑄溫度區(qū)間、精準(zhǔn)控制還原終點(diǎn)氧含量,做實(shí)做細(xì)澆鑄前準(zhǔn)備工作,勤于觀察澆鑄過程中異常情況并及時(shí)處理,最終攻克陽極板澆鑄前期合格率不高、勞動(dòng)強(qiáng)度大的技術(shù)壁壘,減少不合格陽極板回爐,節(jié)約作業(yè)成本30萬余元。

強(qiáng)化設(shè)備管理。設(shè)備長周期,高效率運(yùn)行是實(shí)現(xiàn)高產(chǎn)穩(wěn)產(chǎn)和節(jié)能降耗的關(guān)鍵,陽極爐工序把提高設(shè)備開動(dòng)率作為管理重要一環(huán),調(diào)動(dòng)全員參與設(shè)備管理。進(jìn)一步細(xì)化和完善設(shè)備管理機(jī)制,制定設(shè)備包機(jī)制度,加大設(shè)備管理考核力度,扎實(shí)做好設(shè)備日常巡檢、點(diǎn)檢、維護(hù)保養(yǎng)工作。加強(qiáng)班組員工技能學(xué)習(xí)培訓(xùn)和設(shè)備操作及點(diǎn)巡檢技能水平,提高在崗員工發(fā)現(xiàn)問題、分析問題、解決問題的能力。持續(xù)做好設(shè)備預(yù)防性維修維護(hù)工作,強(qiáng)化設(shè)備管控,及時(shí)更換兩座陽極爐氧化還原口耐火磚,全力延長陽極爐耐火材料使用壽命,截止目前陽極爐累計(jì)開動(dòng)718個(gè)爐期,創(chuàng)歷史新高。做好廢舊物資管理和修舊利廢工作,把能修復(fù)、能替用的物資、材料做到物盡所用。堅(jiān)持“能修不領(lǐng)新、能修不舍棄”的原則,修理組職工利用剩下的花紋鋼板邊角廢料制作撈渣鏟264把、取樣瓢67把,用廢舊不銹鋼修復(fù)爐蓋3個(gè)、澆鑄包5個(gè),既節(jié)約了備件材料費(fèi)用又提高了職工維修技能,強(qiáng)化了職工成本意識、節(jié)約意識和創(chuàng)新創(chuàng)效意識。共組織開展安全文化宣講4次、組織開展工序全面隱患排查8次,累計(jì)排查安全隱患40項(xiàng),整改40項(xiàng),有效保障陽極爐安全平穩(wěn)生產(chǎn)。

責(zé)編:陳 雍

審核:李 沛