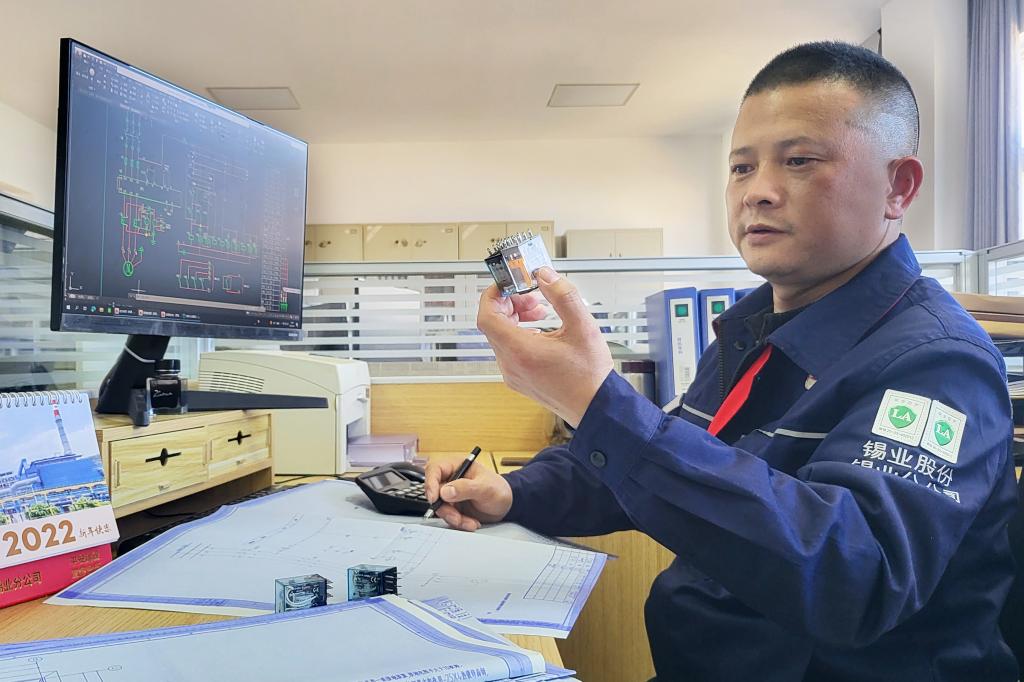

——記2022年度“云錫之鷹”十佳工匠錫業(yè)分公司李建偉

長期堅守在電氣技術(shù)崗位,潛心研究設(shè)備管理、維修專業(yè)技術(shù)、技術(shù)改造,在技術(shù)改造攻關(guān)、引進(jìn)吸收高新技術(shù)、解決關(guān)鍵技術(shù)難題……多年來,李建偉把提高生產(chǎn)效率、設(shè)備完好率、開動率,降低能耗作為己任,完成20余項技術(shù)改造工作。

勤懇實干 技改路上勤耕耘

在錫異地搬遷工程電氣組工作期間,負(fù)責(zé)完成后期的供配電、施工用電的管理工作及10kV設(shè)備調(diào)試、試車工作,解決完成了調(diào)試、試車期間出現(xiàn)的技術(shù)問題。參與完成汽輪機(jī)控制系統(tǒng)國產(chǎn)化技改方案的確定及技術(shù)協(xié)議的評審及技改調(diào)試、試車等工作,解決了制約生產(chǎn)“卡脖子”的問題和氧氣站10kV系統(tǒng)功率因數(shù)低論證及功率因數(shù)補(bǔ)償方案;完成了錫業(yè)分公司第一臺變頻調(diào)速永磁三相同步電動機(jī)的實踐應(yīng)用(污酸污水工序及余熱電站)及高性能電機(jī)的應(yīng)用27臺套等自動化及信息化建設(shè)、電能優(yōu)化工作。

調(diào)試設(shè)備的必備條件就是必須保證供電的正常,在錫異地搬遷升級改造期間,因兩個系統(tǒng)低壓端相序相同、相位不同,同相相差200V,不能并網(wǎng)使用,所以稍有疏忽就要出大問題。在工期緊,任務(wù)重的壓力下,李建偉作為具有電氣副高級工程師職稱及高級技師專業(yè)資質(zhì)的“雙高級”資質(zhì)的云錫第一人,在工程電氣組勇挑重?fù)?dān),為了不影響施工的供用電,五加二、白加黑,帶領(lǐng)團(tuán)隊利用各施工午飯時間,來倒換供電方式,通過清醒的頭腦、過硬的技術(shù)、嚴(yán)謹(jǐn)?shù)膽B(tài)度、有力的現(xiàn)場指揮,組織協(xié)調(diào)完成了錫業(yè)分公司氧氣站、頂吹爐系統(tǒng)、火法精煉等5個10kV配電室,工藝流程中頂吹爐、煙化爐、火法精煉、硫酸、綜合維修、回轉(zhuǎn)窯、電爐等車間工序33臺變壓器、34個低壓配電室的供配電工作,解決了調(diào)試、試車期間出現(xiàn)的技術(shù)問題。

同時,在錫業(yè)分公司歷史元年,李建偉組織實施對濃縮蒸發(fā)、污酸污水、氧氣站等諸多工序的單梁吊車進(jìn)行技改;對變頻風(fēng)機(jī)、干式變壓器、硅整流器等各類大型設(shè)備存在的配電室溫度過高,設(shè)備經(jīng)常報警跳閘問題進(jìn)行攻關(guān);完成污酸污水流程中的各類軟管泵、中間泵、氣動隔膜泵等一系列改造工作。

潛心研究 電氣行家顯擔(dān)當(dāng)

進(jìn)入十四五,錫冶煉揚(yáng)帆破浪再起,李建偉顧全大局、不辱使命、勇?lián)聲r代錫冶煉電氣“弄潮兒”,用實際行動積極踐行“兩山”理念,在技術(shù)改造攻關(guān)、引進(jìn)吸收高新技術(shù)、解決關(guān)鍵技術(shù)難題、節(jié)能降耗等方面做了大量工作,提高了生產(chǎn)效率、設(shè)備完好率、開動率,降低了能耗,為錫冶煉安全環(huán)保做出貢獻(xiàn)。

李建偉以問題為導(dǎo)向,帶領(lǐng)電工組在中班、夜班連續(xù)值守,在現(xiàn)場排除故障元素;通過多天查圖紙、找原因,蹲現(xiàn)場,李建偉在原來自動控制系統(tǒng)的基礎(chǔ)上,為設(shè)備設(shè)施增加一系列實時顯示工藝參數(shù)、設(shè)備故障、連鎖聲光報警顯示、數(shù)據(jù)查詢等功能,實現(xiàn)了廢污酸流量通訊顯示,頂吹爐余熱鍋爐刮板機(jī)斷鏈保護(hù)、聲光報警,煙化爐振動清堵,滿足給水凈化站、余熱鍋爐、粉煤、污酸污水等生產(chǎn)工藝的要求,保障電氣設(shè)備正常運行,既方便了監(jiān)測、操作,又節(jié)約了成本,為操作人員跟蹤設(shè)備運行提供有力條件。面對美國全進(jìn)口的動力車間汽輪機(jī)組,李建偉與團(tuán)隊成員積極探索汽輪發(fā)電機(jī)組配件國產(chǎn)化,代替原有進(jìn)口產(chǎn)品,加強(qiáng)一系列論證調(diào)試,解決國外技術(shù),進(jìn)口設(shè)備對工藝流程“卡脖子”的難題,將汽輪機(jī)汽封、氣缸螺栓更換為國產(chǎn)代加工產(chǎn)品;在確保汽輪機(jī)高效運轉(zhuǎn)的同時,縮短了汽輪機(jī)配件采購周期、降低采購費用、節(jié)約檢修時間,為冶金爐窯煙氣達(dá)標(biāo)排放提供有力保障。

立足崗位 節(jié)能降耗排頭兵

生產(chǎn)步入正軌后,作為專家型人才的他依舊認(rèn)真負(fù)責(zé)、精益求精。在創(chuàng)造全球錫冶煉史上五個“世界之最”,樹起世界錫冶煉新標(biāo)桿的道路上,任務(wù)艱巨、前路坎坷,李建偉欣然接受。在引進(jìn)吸收高新技術(shù)、節(jié)能降耗上他付出時間與心血,他厚愛育人,向青年員工傳授技藝,與同事分享工作經(jīng)驗。為降低生產(chǎn)成本,節(jié)約檢修時間奉獻(xiàn)智慧與力量。圍繞設(shè)備利舊,針對原有設(shè)備老舊、功率因數(shù)低,效率低、能耗高,李建偉從提高電能質(zhì)量、電能優(yōu)化、設(shè)備優(yōu)化方面下功夫,優(yōu)化電源效率、優(yōu)化電源能力、優(yōu)化功率因數(shù)、優(yōu)化電壓,采取調(diào)壓、無功補(bǔ)償、合理選擇供電、三相不平衡管理、合理配置用電負(fù)荷等措施。對動力車間各工序作出負(fù)荷計算、分配、要求各工序設(shè)備開動均衡,對應(yīng)在供電系統(tǒng)中Ⅰ段Ⅱ段分配,保障供配電的負(fù)荷均衡,確保供配電正常運行;氧氣站原來功率補(bǔ)償無法滿足現(xiàn)在工況要求,為降低氧氣站電耗、提高功率因數(shù),主動投身氧氣站10kV系統(tǒng)功率因數(shù)低論證及功率因數(shù)補(bǔ)償方案;同時帶領(lǐng)修理組完成了27套高效能電機(jī)的技術(shù)改造;推動錫業(yè)分公司第一臺變頻調(diào)速永磁三相同步電動機(jī)的實踐應(yīng)用,節(jié)能、綜合效率顯著,功率因數(shù)提高22%、綜合效率提高8%-12%。通過一系列的工作提高了電能質(zhì)量,設(shè)備質(zhì)量,提高了經(jīng)濟(jì)運行。

責(zé)任編輯:陳 雍

審核:李 沛